资讯

案例丨边缘AI赋能工业质检,驱动智能制造升级新引擎

在制造业数字化转型浪潮中,工业质检正从传统人工抽检向智能化全检演进。

随着 Mini LED、半导体、新能源汽车等精密制造领域的连年增长,产品缺陷检测精度要求已突破微米级,依赖传统人工质检面临效率不足、准确性低、成本高昂的瓶颈。

边缘计算通过将AI算法下沉至生产现场,实现了检测效率与精度的双重突破,成为支撑智能制造时代零缺陷制造目标的核心技术路径。

边缘智能重构质检价值链条

基于边缘AI的工业质检系统具备三大差异化价值:

实时响应能力:通过边缘节点组网架构,检测延迟降低至毫秒级,支持动态模型自动调整检测参数。

柔性部署特性:系统支持x86、ARM、FPGA 等多架构硬件,兼容232/485、DIDO 等工业总线协议,可快速适配不同产线设备。

模型换型时间相比传统方案缩短 99%,满足多品种小批量生产需求。

安全可控体系:采用数据脱敏加密传输与联邦学习技术,在保障企业数据主权的前提下实现模型持续优化。

设备健康状态监控可预防故障,在医疗器材质检应用中,系统稼动率稳定在 95% 以上。

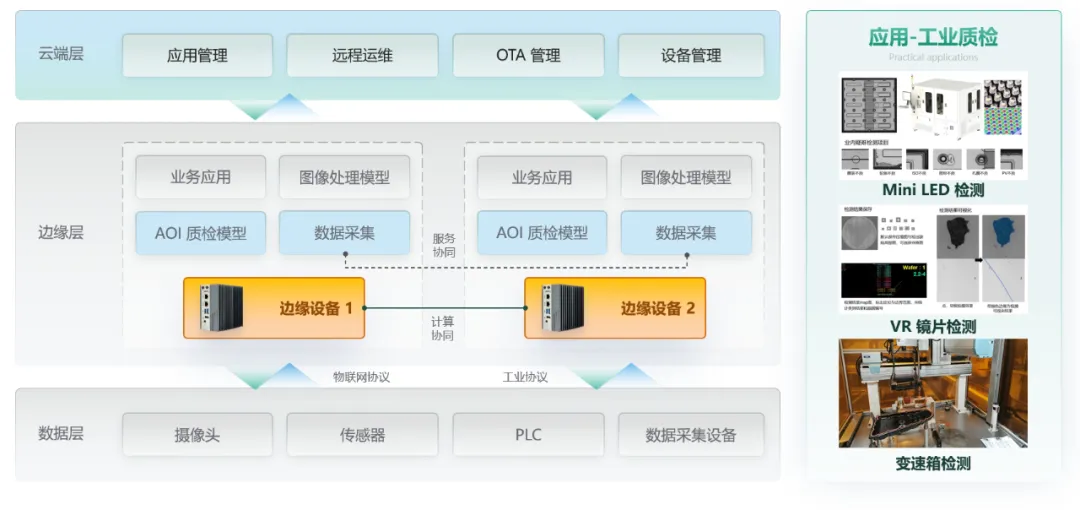

云端协同到数据感知的完整闭环

云端层:集成应用管理、远程运维、OTA 升级与设备管理四大模块,支持跨地域统一管控。通过联邦学习框架实现模型持续迭代,同时基于检测结果数据库生成缺陷统计报告,为工艺优化提供数据支撑。

边缘层:基于 Coeus 系列边缘 AI 计算机,搭载 NVIDIA Jetson Orin 系列或国产化边缘计算模组,部署业务应用、图像处理模型(AOI质检模型)及数据采集服务,依托多台边缘设备实现计算协同。

支持 Modbus、OPC UA 等工业协议接入,确保与 PLC、机械臂等设备实时交互。模型动态管理可在产线换型时快速加载新算法,相比传统方案用时可缩短 99%。

数据层:由高精度工业相机、光谱传感器及边缘采集设备组成,支持 2D/3D 复合光学检测。例如变速箱检测场景中,通过高精度 AI 视觉识别技术,可以精准识别 1mm 级胶线缺陷。

各行业应用落地

Mini LED 微缺陷检测

针对 Mini LED 背光模组生产中的微米级缺陷检测需求,系统在防尘车间环境中实现全自动质检。

采用 2μm 级光学检测技术,可识别电极污染、焊点偏移等 13 类工艺缺陷,可在 65件/小时的检测效率下稳定运行,动态模型自适应技术兼容 5.2 寸扩膜后产品检测,过检率与漏检率均≤0.1%。

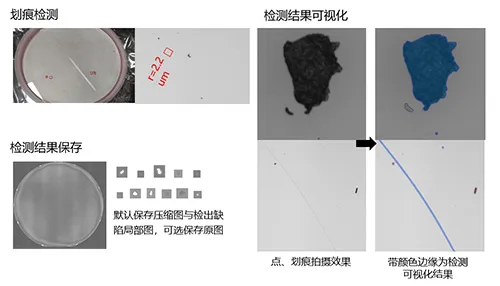

AR 镜片光学瑕疵检测

针对 AR 眼镜玻璃晶圆制造中的点状缺陷、划痕等质量问题,需实现晶圆级全自动检测与结果映射。设备在5倍光学放大条件下,单机每小时可完成≥20片玻璃晶圆的缺陷检测。

精准识别点状、线性划痕及晶圆边界异常缺陷,检测结果实时生成带坐标定位的map图,标出定位与边界范围,并统计类别结果和晶圆编号。

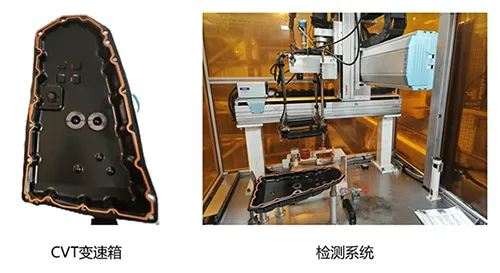

CVT变速箱胶线智能检测

针对CVT变速箱组装环节的密封胶线质量控制需求,系统可对工件表面的胶线进行全尺寸检测,精准识别断胶与胶宽过细缺陷。

系统采用百级防尘标准机台,检测精度达 1mm 级,过检率与漏检率均为 0,可保障每台变速箱的密封可靠性。CT时间≤7秒,匹配高速生产节奏。

从缺陷拦截到工艺优化:开启智造新范式

当前边缘AI工业质检已从单点检测向全流程质量控制跨越,随着5G+边缘计算融合技术的成熟,未来工业质检将向预测性质量管控演进,通过实时过程数据建模,预防缺陷产生,致力构建零缺陷、自优化的智能制造新范式。

这种技术变革不仅带来生产效率的指数级提升,更将重塑制造业的质量管理体系,为中国制造向高端化转型提供核心支撑。

联系我们

联系我们 English

English